水泥窑协同处置危险废物作为一种新兴的危险废物焚烧处置技术,具有焚烧温度高、停留时间长、处理效果好、改造成本低等多项优势,应用前景广泛。简述了中国危险废物的产生及处理处置现状,介绍了水泥窑协同处置技术,综合国内外最新的水泥窑协同处置危险废物的文献,从熟料性质、水泥质量以及烟气排放等角度综述了垃圾焚烧飞灰、污染土壤、农药废物以及污泥类危险废物这4种典型危险废物在水泥窑中的协同处置情况,分析了每种危险废物在水泥窑中协同处置的可行性,提出了实际应用过程中应该注意的问题,最后提出了未来水泥窑协同处置危险废物的研究思路。

在我国,危险废物是指列入《国家危险废物名录》或者根据国家规定的危险废物鉴别标准和鉴别方法认定的具有腐蚀性、毒性、易燃性、反应性和感染性等一种或一种以上危险特性,以及不排除具有以上危险特性的固体废物。《国家危险废物名录》将所有危险废物分为46大类共479种,主要来源有医疗卫生、石油开采加工、化学药品制造(化工)等行业。我国危险废物不仅种类繁多,而且产量庞大。2015年,全国工业危险废物产生量为3 976.1万t,综合利用量(含利用往年贮存量)2 049.7万t,贮存量810.3万t,处置量1 174.0万t,综合利用处置率仅为79.9%。由此可见,仍有大量危险废物尚未得到有效处置,如何实现这些危险废物的无害化、减量化、资源化处置成为一大研究热点。

1 水泥窑协同处置危险废物技术

水泥窑协同处置是指将满足或经过预处理后满足入窑要求的固体废物投入水泥窑,在进行水泥熟料生产的同时实现废物无害化处置。它具有焚烧温度高、物料停留时间长、废物处理效果好以及建设运行成本低等多项优势。根据《危险废物处置工程技术导则》(HJ 2042—2014)和《国家危险废物名录》,推荐焚烧处置的危险废物有20大类,共272种。但是并不是所有可焚烧的危险废物都能在水泥窑中进行协同处置,进入水泥窑处置的危险废物需满足一定的要求,即不能影响水泥窑的正常运作,不能影响水泥产品的质量,不能导致窑尾烟气污染物排放超标等。因此,国内外研究者开展了大量水泥窑协同处置不同危险废物的研究。本研究选取了垃圾焚烧飞灰、污染土壤、农药废物以及污泥类危险废物4种典型危险废物,从熟料性质、水泥质量以及烟气排放等角度综述了这些危险废物在水泥窑中的协同处置情况。

2 国内外研究现状

2.1 垃圾焚烧飞灰

垃圾焚烧处置过程中产生的大量飞灰,由于具有较高浸出浓度的重金属和高毒性当量的二噁英而被公认为是一种危险废物。但垃圾焚烧飞灰并不是化学惰性物质,如表1所示,它的主要成分与水泥相似,可以替代部分水泥原料来煅烧水泥熟料。目前主要有利用垃圾焚烧飞灰烧制硅酸盐水泥、阿利尼特水泥以及硫铝酸盐水泥3大研究方向。2.1.1 烧制硅酸盐水泥硅酸盐水泥是指由硅酸盐水泥熟料、石膏及规定的混合材料制成的水硬性胶凝材料,是应用最为广泛的一种水泥。SAIKIA等用含44%(质量分数)焚烧飞灰的水泥生料成功烧制水泥熟料,减少了煅烧过程中约20%(质量分数)的CaCO3的消耗。施惠生将焚烧飞灰以质量分数分别为10%、20%、30%、40%的比例添加到水泥生料中,发现飞灰中的重金属会固溶或置换进入水泥熟料矿物中,并且随着飞灰掺量的增大,水泥生料的易烧性得到改善。黄祥同样发现在一定范围内,水泥生料的易烧性随着飞灰掺量的增大而改善,当飞灰掺量为10.9%(质量分数)时,生料的易烧性最好,这是由于飞灰中的微量重金属元素以及一些盐类在熟料煅烧过程中起到了矿化剂和助熔剂的作用。上述研究是将垃圾焚烧飞灰直接添加到水泥生料中,但是由于飞灰中氯、硫、碱等有害组分的含量较高,这些组分容易在水泥窑内循环富集,引起结皮堵塞,影响水泥质量。为了解决这一问题,研究者采取对垃圾焚烧飞灰进行水洗预处理的方法,降低飞灰中有害组分的含量,提高水泥窑协同处置垃圾焚烧飞灰的能力。郑元格等发现通过水洗预处理可以有效地去除焚烧飞灰中90%(质量分数)以上的Cl-,使飞灰在水泥生料中的掺量提高10倍以上,并且所制取的水泥样品质量优异。WANG等发现水洗预处理过程采用10 L∶1 kg的液固比和10 min的处理时间具有最佳的经济效益,且制得的水泥熟料符合使用规范。LIU等和肖海平等重点关注水泥窑协同处置水洗垃圾焚烧飞灰时二噁英的排放浓度,测得排放的二噁英低于0.1 ng/m3(以I-TEQ计,下同)的限值。李春萍等研究添加焚烧飞灰对窑尾烟气的影响,监测结果如表2所示,烟气中酸性气体排放浓度增加最多,但均满足《水泥工业大气污染物排放标准》(GB 4915—2013)要求,与邓飞飞的实验结果一致。2.1.2 烧制阿利尼特水泥阿利尼特水泥是一种氯含量较高、固溶能力强、节能性好的生态水泥。在生料中添加质量分数约为30%的焚烧飞灰,并控制一定的石灰饱和系数、硅铝比和镁含量,可制得优质阿利尼特水泥熟料。许杭俊等研究发现焚烧飞灰中的金属阳离子和Cl-能够促进阿利尼特矿物的形成,改善生料的易烧性,并且当氯含量约为5%(质量分数)时,阿利尼特矿物的形成效果最好。2.1.3 烧制硫铝酸盐水泥硫铝酸盐水泥是以3CaO·3Al2O3·3CaSO4和C2S为主要矿物组成的节能水泥,可应用于建筑工程、低温施工工程以及抗海水腐蚀工程等。施惠生等和吴凯等成功烧制了硫铝酸盐水泥熟料,并发现其适宜的烧成温度为1 200~1 300 ℃,焚烧飞灰在生料中的掺量不宜超过30%(质量分数)。

![]()

表1 飞灰和水泥中各化学成分质量分数

![]()

表2 水泥窑尾烟气监测结果

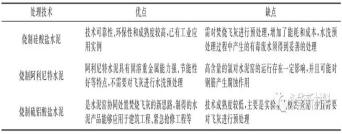

表3 3种协同处置技术的优缺点对比

以上就是水泥窑协同处置焚烧飞灰的3大研究方向,从技术成熟度、运行成本以及应用潜力等方面考虑,这3种协同处置技术的优缺点如表3所示。综上所述,利用水泥窑协同处置焚烧飞灰可以在减少水泥工业原材料消耗的同时,实现飞灰的无害化、资源化利用。目前我国水泥的年产量已达到24亿t,如果有10%的水泥企业开展协同处置焚烧飞灰项目,以每吨水泥吸纳和处理0.05 t(即5%)焚烧飞灰计算,则水泥工业每年可以处理焚烧飞灰1 200万t,远大于我国垃圾焚烧飞灰的年产生量,应用潜力巨大。

2.2 污染土壤

造成土壤污染的主要原因有过量使用农药、各类危险废弃物的不当处理以及有毒有害物质的事故性排放等。由于污染土壤的主要成分与水泥原料相似,可替代部分水泥原料来烧制水泥,在水泥窑中实现资源化利用。

2.2.1 水泥窑协同处置有机污染土壤有机污染土壤主要有农药污染土壤、废化学试剂污染土壤等。李璐等利用水泥窑协同处置被双对氯苯基三氯乙烷(DDT)和六六六污染的土壤,污染物的焚毁去除率分别达到99.999 91%和99.999 64%,并且窑尾烟气中的污染物、重金属浓度与空白对照组的浓度相差不大。YANG等利用水泥窑协同处置两种含有不同浓度的多溴联苯醚的污染土壤,得到多溴联苯醚的焚毁去除率分别为99.999 7%和99.999 8%。户宁等介绍了一个水泥窑协同处置污染土壤的实际工程项目,处置过程中发现由于污染土壤含有较高的氯、碱等有害成分,进入水泥窑后导致窑内结皮增多,影响系统通风,需要通过加强结皮清理和缩短定检周期来解决。侯星宇等采用生命周期评价法,通过建模与计算得出水泥窑协同处置污染土壤工艺比常规水泥生产工艺具有更好的环境效益。

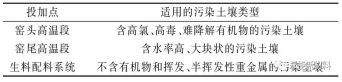

2.2.2 水泥窑协同处置无机污染土壤常见的无机污染土壤主要是重金属污染土壤。李春萍等利用重金属污染土壤成功烧制了质量合格的硅酸盐水泥,并且发现添加该污染土壤能够改善水泥生料的易烧性。李静等同样发现当铬污染土壤的掺量从0%(质量分数)增大到15%时,生料的易烧性变好。与其他土壤修复技术相比,水泥窑协同处置污染土壤技术具有受污染土壤性质影响小、焚毁去除率高等特点。随着《土壤污染防治行动计划》的推行以及水泥窑协同处置危险废物相关政策法规的完善,水泥窑协同处置污染土壤的应用前景十分广泛。但在实际应用过程中要注意对污染土壤的理化性质进行分析,确定合适的污染土壤投加点及投加量。不同污染土壤适合的投加点如表4所示。此外,水泥窑协同处置污染土壤属于典型的异位修复技术,在进入水泥窑处置前还要经历污染场地开挖、污染土壤运输、储存及预处理等环节,在实际操作过程中要注意对这些环节进行监管,防止二次污染。

表4 不同污染土壤适合的投加点

Table 4 Dosing spot for different contaminated soil

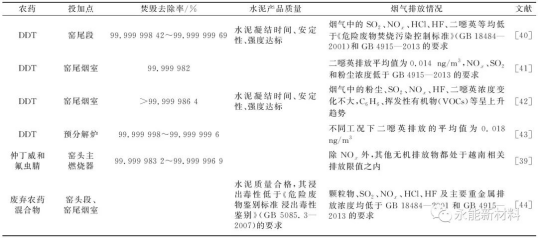

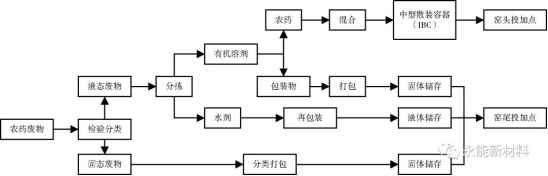

2.3 农药废物

农药废物具有一定的毒性,根据《国家危险废物名录》,属于HW04类危险废物。由于水泥窑具有焚烧温度高、停留时间长等特点,因此适用于农药废物的无害化处置。关于水泥窑协同处置农药废物的研究总结如表5所示。值得注意的是,蔡木林等在研究中发现,当含DDT的废物的投加速率大于1.0 t/h时,烟气中可检测到残留DDT和微量氯苯,说明含DDT的废物投加速率的增加导致了不完全燃烧产物的产生,影响了废物的处理效果。因此在实际处理过程中,应注意控制好农药废物的投加速率。此外,农药废物不仅仅有固态形式,还包括呈液态的农药以及大量的废弃农药包装物,因此需要根据其性质进行分拣、再包装等预处理,具体的预处理流程如图1所示。

表5 水泥窑协同处置农药废物的研究总结

图1 农药废物预处理流程

2.4 污泥类危险废物

常见的污泥类危险废物主要有含油污泥、电镀污泥以及酸洗污泥等。这些污泥组成复杂、性质各异,传统的填埋和焚烧等处置方式容易造成二次污染,且处理量有限。而利用水泥窑协同处置污泥不仅可以将污泥中的有毒有害物质分解固化,还能将其作为水泥生产的原料和燃料,实现污泥的资源化利用。2.4.1 含油污泥含油污泥主要来源于油田开采、运输、炼制以及含油污水处理过程,含有大量致癌物质和重金属元素。邓皓等测得含油污泥灼烧基中富含CaO、SiO2、Al2O3和Fe2O3,且污泥平均热值高达17.6 MJ/kg,可以作为水泥生产的替代原料和替代燃料。黄敏锐发现含油污泥的掺入对水泥生料的易烧性以及水泥产品的质量无显著影响,并且污泥投加点温度越高,窑尾烟气中的VOCs含量越少,因此含油污泥优先选在高温段添加。2.4.2 电镀污泥电镀污泥是电镀企业处理废水过程中产生的危险废物,含有大量重金属。SHIH等和RACT等发现添加适量的电镀污泥能够促进熟料矿物的形成,并且熟料对Ni、Cu、Pb的固化率大于90%。潘淑萍等研究发现当电镀污泥的添加量为11.46 t/h时,窑尾烟气中二噁英的排放值为0.035 ng/m3,远低于0.1 ng/m3的排放要求。2.4.3 酸洗污泥酸洗污泥是酸洗废水经处理产生的危险废物,含有大量重金属和废酸。薛志强利用水泥窑处置不锈钢酸洗污泥,发现酸洗污泥的适宜掺量为5%±0.5%(质量分数),熟料烧成的最佳温度约为1 400 ℃。当污泥掺量进一步增大时,熟料的烧成温度范围明显变窄,熟料质量下降。方斌斌选取3种酸洗污泥作为协同处置对象,结果发现窑尾烟气中SO2、NOx、颗粒物以及重金属浓度没有显著变化,HCl和HF排放虽有所增加,但都低于GB 18484—2001的要求,表明水泥窑协同处置酸洗污泥具有可行性

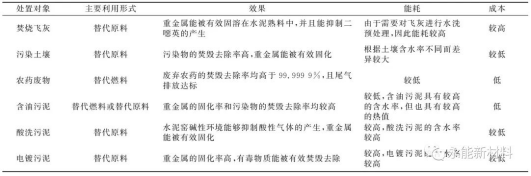

表6 水泥窑协同处置不同种类危险废物技术比较

污泥类危险废物对于水泥生产工业而言,既是需要处置的废物,同时也是可以二次利用的资源。但是由于来源行业以及工艺的不同,污泥类危险废物种类繁多,性质各异。因此在利用水泥窑协同处置污泥类危险废物时,需要先对其进行理化性质分析,设计合理的预处理设施和投料设施。对于含水率较低、热值较高的污泥可以通过窑头主燃烧器加入;对于含水量大、热值较低的污泥可以从窑尾分解炉加入。而污泥的添加比则主要取决于污泥对水泥窑燃烧区温度的影响、对水泥熟料的影响以及对烟气污染物排放的影响等方面。

2.5 技术对比

由上述研究结果可知,危险废物的成分和性质差异很大,水泥窑在处置不同种类危险废物时的状况都有较大不同。表6总结对比了几种常见危险废物在水泥窑中的处置效果、处置能耗以及成本。水泥窑在协同处置不同种类危险废物时的能耗和成本有高有低,但是相对于传统的危险废物处理技术而言,水泥窑协同处置的能耗和成本是很低的,并且效果都十分理想,具有较高的经济效益和环境效益,应用潜力巨大。

3 结语与展望

水泥窑协同处置危险废物能够在实现危险废物无害化、减量化、资源化处置的同时,促进水泥行业的可持续发展,是未来危险废物处置的主要技术之一。但是,由于我国危险废物来源复杂、涉及行业广,上述总结的可以进入水泥窑协同处置的危险废物只是冰山一角。而且目前我国利用水泥窑协同处置危险废物的工业应用也刚刚起步,还需要在危险废物预处理、配料以及拓宽处置危险废物种类等方面开展研究。

未来关于水泥窑协同处置危险废物的研究应该主要关注以下几个方面:(1) 危险废物的投加点有窑头高温段、窑尾高温段以及生料配料系统,不同投加点对应不同的温度、停留时间等处置条件,而目前关于协同处置条件对水泥熟料成分和烟气排放影响的研究尚不全面,因此有必要研究水泥窑协同处置危险废物时不同处置条件对最终处置效果的影响。(2) 水泥窑协同处置危险废物时重金属的迁移转化规律是研究者关注的一大重点,现有的研究主要是将纯化学试剂添加到水泥生料中来模拟水泥窑协同处置危险废物,但是实际危险废物中各种重金属的存在形态复杂,而且存在氯、硫、氟等其他元素的影响,因此未来关于重金属迁移规律的研究应该更多地针对实际危险废物,从而为控制协同处置过程中重金属的污染提供依据。(3) 危险废物往往含有氯、硫等有害组分,进入水泥窑后易引起结皮堵塞,影响水泥成品质量。目前水泥窑协同处置危险废物技术规范中,仅有入窑物料中氯元素不应大于0.04%(质量分数)和硫化物硫、有机硫总质量分数不应大于0.014%的宏观控制要求,而关于水泥窑协同处置危险废物时氯、硫析出的相关化学动力学研究、基础燃烧和熔融实验研究尚少,因此有必要开展水泥窑协同处置危险废物中氯、硫的析出及转化机理研究,提高水泥窑协同处置高氯、高硫危险废物的能力。

扫一扫

扫一扫